레이저 열처리

레이저열처리 적용제품 및 고주파열처리와 비교

레이저열처리 원리

레이저열처리는 기존의 표면열처리에서 하기 어려운 정밀부품의 마무리 가공이 이루어진 상태에서 열영향을 최소화하면서 열처리를 할 수 있어서,

변형량의 극소화로 후공정의 단축과 그에 따른 총비용의 절감이 가능한 열처리이다.

초급속 가열∙셀프냉각으로 초미세 최대(Full) 마텐사이트를 형성할 수 있어서 뛰어난 내마모성을 부여할 수 있다.

또한 기존의 표면열처리보다 에너지 소비가 적고 냉각제가 필요 없어서 탄소중립에 적합한 친환경열처리이다.

레이저빔을 조사할 수 있는 부위라면 정밀제품의 부분 소입이나 복잡형상 부품 등 기존 열처리기술에서는 불가능했던 제품에 열처리가 가능하다.

적용제품

레이저열처리는 하중을 많이 받는 부위에만 선별적으로 경화시킬 수 있는 국부열처리이며,

탄소합금강 및 주철 등 탄소함량이 0.3%이상 함유된 소재가 적합합니다.

예를들어 자동차 프레스금형이나 사출금형의 경우 모서리부분이나 엣지부분 등 표면의 하중을 많이 받는 곳에 높은 열을 조사하여 조직을 변환시키고 경도를 높입니다.

일반적으로 경화깊이는 1mm이내이며 다양한 기어류, 샤프트 종류, 캠축부터 절단공구, 가이드레일 등 복잡한 형상이나 제품들에 적용이 가능합니다.

유사열처리인 고주파열처리와 비교

|

변형량

레이저열처리와 가장 유사한 열처리는 고주파열처리다.

고주파열처리도 국부열처리이기 때문에 다른 전경화열처리에 비교하여 변형이 적지만 레이저열처리에 비하면 열영향이 많기 때문에 변형량이 더 크다. |

|

경도

레이저열처리는 입열과 냉각속도가 빠르기 때문에 저렴한 기계구조용 탄소강에서도 비교적 높은 경도를 얻기 쉽고 고주파열처리와 비슷한 경도나 더 높은 경도를 얻기 쉽다.

|

|

경화깊이

레이저열처리 : 1mm 이내, 0.1mm단위로 깊이의 제어 용이

고주파열처리 : 1mm 이상, 0.1mm단위 깊이의 제어 어려움 |

|

열처리 범위

레이저열처리 : 레이저빔의 도달가능한 복잡형상 및 극소범위 열처리 가능하나 대면적 어려움

고주파열처리 : 대면적 부분열처리 가능하나 극소 범위 및 복잡형상의 열처리는 어려움 |

|

비용 및 공정시간

레이저열처리는 표면적 및 작업의 크기에 따라 비용 결정된다.

시간당 단가는 고주파보다 높으나 제품에 따라서 가공시간이 짧고, 저변형으로 인한 공정단축, 코일 비용 및 제작시간이 불필요함에 따라서 비용절감 가능성이 높다. 단, 대면적의 열처리는 레이저빔 크기의 제한으로 가공시간이 길다. |

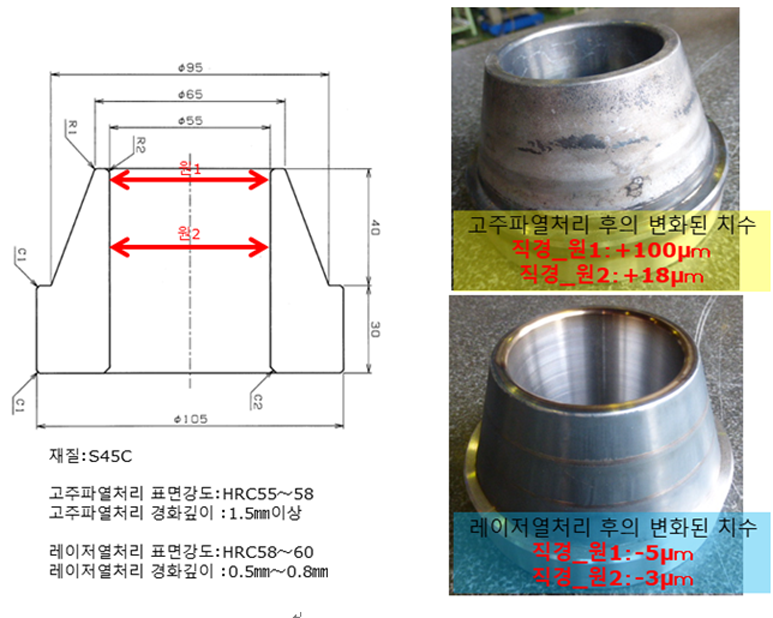

고주파열처리와 레이저열처리 변형량 비교

아래 그림은 테이퍼콘 이라고하는제품으로 테이퍼면을 열처리 해 달라는 사례입니다.

고주파열처리와 레이저열처리 후의 치수를 측정 했습니다. 측정방법은 도면의 원1과 원2의 내경 사이즈를 측정했습니다.

고주파열처리와 레이저열처리 후의 치수를 측정 했습니다. 측정방법은 도면의 원1과 원2의 내경 사이즈를 측정했습니다.

| 고주파열처리 변형량 | 레이저열처리 변형량 |

|---|---|

| 고주파열처리 후의 사이즈는 원1은 +100미크론. 원2는+18미크론이며 테이퍼면이 벌어지는 변형이 발생했습니다. |

레이저열처리 후의 사이즈는 원1은 –5미크론, 원2는 –3미크론 입니다. 결론적으로 사상가공 후에 레이저열처리를 실시해도 문제가 없다는 것을 말해주는 데이터입니다. 열처리후의 변형과 뒤틀림 이 적다는 것은 레이저열처리의 특징입니다. |

사업분야

사업분야