레이저 열처리

레이저열처리 특징

경화가 필요한 부분만 레이저열처리 가능

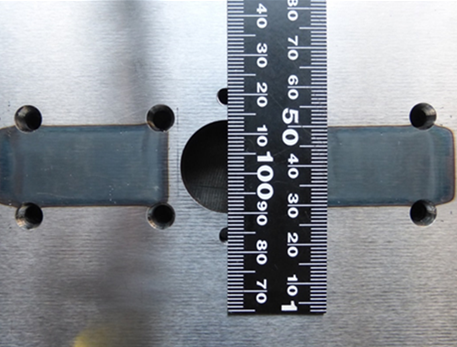

해당 제품은 홀과 홀사이 면의 경화가 요구되었습니다.

고주파 열처리의 경우는 중앙의 홀부위에 열 영향으로 사이즈 변화를 일으킬 위험성이 있습니다. 또한 열처리 부위의 구석 부분에 있는 작은 홀 부분에 크랙 및 크랙으로 인한 용접 위험성이 있습니다. 따라서 고주파 열처리 등의 기존 부분 열처리 방법으로는 불량이 발생할 위험성이 높아짐에 따라 SKD11을 사용해 진공 열 처리하여 전경화 열처리를 하게 됩니다. 레이저열처리는 경화가 필요한 부분만을 대상으로 처리하기 때문에 사진과 같은 열처리가 가능합니다. 따라서 재질을 SKD11에서 S45C로 교체할 수 있으므로 재료 원가를 삭감할 수 있습니다

고주파 열처리의 경우는 중앙의 홀부위에 열 영향으로 사이즈 변화를 일으킬 위험성이 있습니다. 또한 열처리 부위의 구석 부분에 있는 작은 홀 부분에 크랙 및 크랙으로 인한 용접 위험성이 있습니다. 따라서 고주파 열처리 등의 기존 부분 열처리 방법으로는 불량이 발생할 위험성이 높아짐에 따라 SKD11을 사용해 진공 열 처리하여 전경화 열처리를 하게 됩니다. 레이저열처리는 경화가 필요한 부분만을 대상으로 처리하기 때문에 사진과 같은 열처리가 가능합니다. 따라서 재질을 SKD11에서 S45C로 교체할 수 있으므로 재료 원가를 삭감할 수 있습니다

재질: S45C

재질: S45C경도: HRC60

경화깊이: 0.5mm

열처리 후의 변형이 적음

열처리 후의 변형이 적다는 것은 레이저열처리의 특징입니다.

제품이 맞물리는 면을 고주파 열처리방법을 사용 하면 뒤틀림으로 문제가 되는 부분을 변형이 매우 적게 일어나는 레이저열처리를 적용하여 제품 수명을 연장 시킨 사례입니다.

제품이 맞물리는 면을 고주파 열처리방법을 사용 하면 뒤틀림으로 문제가 되는 부분을 변형이 매우 적게 일어나는 레이저열처리를 적용하여 제품 수명을 연장 시킨 사례입니다.

재질: S45C

재질: S45C경도: HRC60

경화깊이: 0.5mm

복잡한 형상의 레이저열처리 가능

레이저열처리는 복잡한 형상의 열처리가 가능합니다.

우측 사진의 제품은 곡선 모양 윗면 부분을 경화해 달라는 의뢰입니다.

고주파 열처리는 이러한 복잡한 형태일 경우 해당 형태에 맞춰 열처리용 코일을 이동시키는 것은 매우 어려운 작업입니다. 또한 전용 코일을 제작할 경우 수백만원의 비용이 필요하여 단품의 경우 열처리 원가가 매우 높아집니다. 레이저 열처리 방법을 사용하면 로봇이 티칭을 실시하기 때문에 이러한 복잡한 형태의 작업도 보다 안정적으로 열처리가 가능합니다.

우측 사진의 제품은 곡선 모양 윗면 부분을 경화해 달라는 의뢰입니다.

고주파 열처리는 이러한 복잡한 형태일 경우 해당 형태에 맞춰 열처리용 코일을 이동시키는 것은 매우 어려운 작업입니다. 또한 전용 코일을 제작할 경우 수백만원의 비용이 필요하여 단품의 경우 열처리 원가가 매우 높아집니다. 레이저 열처리 방법을 사용하면 로봇이 티칭을 실시하기 때문에 이러한 복잡한 형태의 작업도 보다 안정적으로 열처리가 가능합니다.

재질: S45C

재질: S45C경도: HRC60

경화깊이: 0.5mm

사업분야

사업분야